НОВЫЙ ПРОЕКТ ТАНКЕРА КЛАССА SUEZMAX

ПРЕДСТАВЛЕНО:

HYUNDAI HEAVY INDUSTRIES CO., LTD. на TANKER STRUCTURE CO-OPERATIVE FORUM 2000 SHIPBUILDERS MEETING TOKYO, октябрь 2000

РЕЗЮМЕ

Новый проект HYUNDAI HEAVY INDUSTRIES CO., LTD танкера класса SUEZMAX.

Долгосрочное удобное обслуживание структуры судна - наиболее интересующий судовладельцев аспект, наравне с экономичностью проектируемого судна. Поэтому Hyundai Heavy Industries разработала в 1999 новые проекты танкера, удовлетворяющие этим требованиям. Как типичный случай, среди нескольких новых проектов, представлены структурные аспекты проекта танкера класса Suezmax.

Прочное строение корпуса достигнуто в соответствии с осторожным расположением ограниченного количества более вязкой стали и обеспечивая достаточную стойкость к изгибающему моменту на спокойной воде. Надежность структуры подтверждена обширными исследованиями прочности и усилением структурных деталей. Также уделено особое внимание размещению структурных участников для легкого обследования и обслуживания.

Для объектов нового проекта, структурные соединения продольного элемента жесткости разработаны в соответствии с требованиями по минимальной 30-летней усталостной долговечности, согласно с текущей процедурой вычисления, выбранного Классификационного Общества. Кроме того, усталостная прочность структуры рационально оценена увеличенной проектной диаграммой S-N (HD S-N диаграмма), которая включает действия перераспределенного остаточного напряжения и среднего напряжения, наведенного статической нагрузкой. HD S-N диаграмма разработана по многочисленным результатам испытаний на усталость и базируется на зонах высокого напряжении для применения в оценке усталостной прочности различных сварных швов по унифицированной S-N кривой.

Содержание

1. ПРЕДИСЛОВИЕ

2. НАДЕЖНАЯ СТРУКТУРА КОРПУСА

2.1 Длина шпации

2.2 Применение более вязкой стали

2.3 Прочная Структура Корпуса

2.4 Усиление Деталей Структуры

2.5 Оценка усталостной прочности

3. ДОСТУП ДЛЯ КЛАССИФИКАЦИОННОГО ОБСЛЕДОВАНИЯ

4. ПОСЛЕПОСТРОЕЧНАЯ ПОДДЕРЖКА

НАКОПЛЕННЫЕ ЗНАНИЯ

1. ПРЕДИСЛОВИЕ

Долгосрочное удобное обслуживание структуры судна - наиболее интересующий судовладельцев аспект, наравне с экономичностью проектируемого судна. Было, однако, решено выполнять оба положения одновременно, длительная работоспособность с минимальным обслуживанием конструкций корпуса судна и проектирование структуры корпуса с экономичной построечной стоимостью. Hyundai Heavy Industries (HHI) разработала в 1999 году новые проекты для трех (3) размеров танкеров (Aframax, Suezmax, и VLCC), чтобы удовлетворить требованиям судовладельцев, основанные на многочисленном опыте постройки танкеров с двойным корпусом. Как типичный случай среди трех новых проектов, будет представлен проект танкера класса Suezmax.

На рисунке 1 показаны основные сведения и схематические общие виды танкера с дедвейтом в 165 000 тонн, который был разработан как типовой проект HHI для танкера класса Suezmax. HHI танкер класса Suezmax имеет несколько главных характеристик, типа большого дедвейта и грузовой вместимости, оптимизированной формы корпуса и винта, надёжного строения корпуса, требующего меньшего количества обслуживания. Среди нескольких характеристик, в этой статье рассматривается только структурный аспект.

| Длина наибольшая | 274 | м | |

| Ширина | 50 | м | |

| Высота борта | 23.1 | м | |

| Проектная осадка | 16 | м | |

| Максимальная осадка | 17 | м | |

| Грузоподъёмность при максимальной осадке | 164,600 | MT | |

| Вместимость грузовых танков | 181,000 | м3 | |

| Главный двигатель | Hyundai – B&W 6S70 MC – C | ||

| Эксплуатационная скорость | 15.5 Узлов с 15%-ым запасом на состояние моря | ||

| Дальность плавания | 20,000 | морских миль | |

| Грузовые насосы | 4,000 m3/h X 3 | единицы | |

| Дизель-генератор | 730 kw X 3 | единицы |

Рисунок 1 Общее расположение и главные измерения танкера дедвейтом 165 000 тонн

2. НАДЕЖНАЯ СТРУКТУРА КОРПУСА

2.1 Ширина шпации

Новый проект танкера класса HHI Suezmax принимает увеличенный интервал между шпангоутами (ширина шпации) по сравнению с используемым в последних десятилетиях. Ширина шпации в новом проекте равна 4850мм, что примерно на 17% шире чем в предыдущем проекте 1990-ых годов. Применение большей ширины шпации приводит к увеличению поперечного сечения продольных элементов жесткости, в соответствии с требования правил. Следовательно, требуется увеличить жёсткость продольных элементов набора корпуса, в то время как уровни местного напряжения остаются неизменными, независимо от интервала между шпангоутами. Более толстая обшивка корпуса с более широким интервалом между шпангоутами уменьшит результат влияния коррозии, так как процент остаточной толщины после воздействия коррозии будет более высоким. Осмотр и обслуживание конструкций корпуса также будут, естественно, более легким ввиду уменьшения числа элементов конструкции, уменьшения сварных соединений / площадей покраски.

Экономически проект с более широким интервалом между шпангоутами вызывает увеличение стоимости материала. Однако, это было проверено, увеличение производительности ввиду уменьшения числа элементов конструкции и эффективного расположения элементов набора компенсирует увеличение стоимости материала. Соответственно, выбор более широкого интервала между шпангоутами не оказывает влияния на построечную стоимость. Это было возможно достичь системой полной интеграцией и кооперации между частями проект и производства.

2.2 Применение более вязкой стали

Соответствующий выбор материала корпуса очень важен для судовладельца с точки зрения экономии при проектировании корпуса, так же как ухода от чрезмерных эксплуатационных расходов. С учетом усталостной прочности, применение более вязкой стали довольно ограничено специальным обслуживанием.

|

(Кроме обшивки днища) |

|

|

Продольные элементы набора |

Шпангоуты |

Рисунок 2 Области, где используется вязкая сталь марки HT32

Сопротивление сдвигу

Сопротивление продольному изгибу

Рисунок 2 показывает области, где применяется более вязкая сталь сорта HT32. Что касается продольных элементов набора, листов и элементов набора палубы, листов переборки и элементов набора в диаметральной плоскости, листы и элементы набора настила двойного дна и элементов набора днища, они изготовлены из более стойкой на растяжение стали. Днищевая обшивка имеют мягкую сталь, чтобы увеличить поперечную прочность на продольный изгиб. Что касается поперечных элементов набора, более прочная сталь применяется в областях высокого напряжения на соединениях с надлежащими деталями набора, чтобы избежать чрезмерного утолщения обшивки. Полное использование высокопластичной стали марки HT32 ограничено приблизительно 35%-ми полного веса стали корпуса.

2.3 Прочная Структура Корпуса

Недостаточная прочность продольной конструкции корпуса может вызвать аварию с человеческими жертвами. По этой причине прочности продольных конструкций корпуса должно быть придано особое внимание. Новый проект HHI танкера класса Suezmax обеспечивает достаточную прочность при изгибающем моменте продольных элементов набора корпуса, гарантируя с 10%-ой запас прочности при самой критической схеме нагрузок. Эта концепция проекта будет гарантировать, что танкер HHI класса Suezmax может выжить даже в более суровых условиях, чем предусмотрено критерием проекта, точно установленный Обществами Классификации, или это может быть выражено, что он может вынести неожиданную нагрузку, вызванную неправильной загрузкой при приёме груза.

Большинство судовладельцев не готово принять ограничение в загрузке из-за образования свободной поверхности. Переборки грузовых танков проекте танкера HHI класса Suezmax укреплены, чтобы позволить любую частную загрузку во всех грузовых танках грузом с удельным весом до 1.025.

2.4 Усиление Деталей Структуры

Одно из самых критических соединений в корпусах танкеров с двойным корпусом - район скуловой кницы из-за высокой концентрации напряжений. Рисунок 3 показывает детали конструкции набора в районе скулы в проекте HHI танкера класса Suezmax. Особое внимание уделено выравниванию членов соединения листов настила двойного дна, примыкающих к ним наклонных листов и листа стрингера, чтобы избежать дополнительной концентрации напряжений от непрямолинейности. Больший наклон настила двойного дна в районе скулы также позволяет уменьшить концентрацию напряжений в этом месте.

Наилучшим образом было доказано показателями повреждения, так же как теоретическими анализами, что Т-образный профиль проката для продольного элемента жесткости является наилучшим для усталостной прочности относительно к несимметричному сечению элемента жесткости. Проект HHI танкера класса Suezmax принимает продольные элементы жесткости T-образного сечения почти для всех областей, как показано на рисунке 4.

Трещины, наиболее вероятно, будут начинаться от от нижней части структуры из-за высокой концентрации напряжения. Специальное внимание уделено фланцевым накладкам основных структурных элементов, чтобы минимизировать концентрацию напряжений уменьшением толщины листов накладок к концу, сглаживанием кромок, проварке сваркой и сужением к концу (по толщине). Рисунок 5 демонстрирует типичные детали для фланцевых накладок основных структурных элементов.

Сообщается о большом количестве трещин в области пересечения продольных и поперечных элементов жесткости. В проекте HHI танкера класса Suezmax широко применяется шлицевое соединение, как показано на рисунке 6. Пересечение шлицевого типа обеспечивает прочную связь между продольными и поперечными элементами жесткости и уменьшит вероятность образования трещин, по сравнению со стандартным типа слота с обделочной планкой.

Fig.3 Элемент конструкции грузового танка в районе скуловой кницы

Выровнено специально

Сварной шов с проплавлением основного метала

Скашивание кромки

Рис.4 Использование продольных элементов набора из таврового профиля

Рис.5 Типичные исполнение фланцевых накладок основных структурных элементов

Рис.6 Применение шлицевого соединения и его детальный вид

2.5 Оценка усталостной прочности

Для объектов нового проекта, структурные соединения продольного элемента жесткости разработаны в соответствии с требованиями по минимальной 30-летней усталостной долговечности, согласно с текущей процедурой вычисления, выбранного Классификационного Общества. Кроме того, усталостная прочность структуры рационально оценена увеличенной проектной диаграммой S-N (HD S-N диаграмма), которая включает действия перераспределенного остаточного напряжения и среднего напряжения, наведенного статической нагрузкой.

Существующий проект диаграммы зависимости напряжений от числа циклов, которая предложена Классификационными обществами для оценки выносливости конструкций судна, получен из результатов исследования в других отраслях промышленности, вроде строительства стальных мостов или морских платформ. Следует отметить, что в конструкции судна структурные детали отличаются (по сравнению с подобными в других конструкциях) не только по геометрии и материалу, но также и по схеме нагружения динамическими и постоянными нагрузками. Поэтому необходимо представить новые данные зависимости напряжения от числа циклов, подходящие для конструкций судна в соответствии с особенностями нагружения.

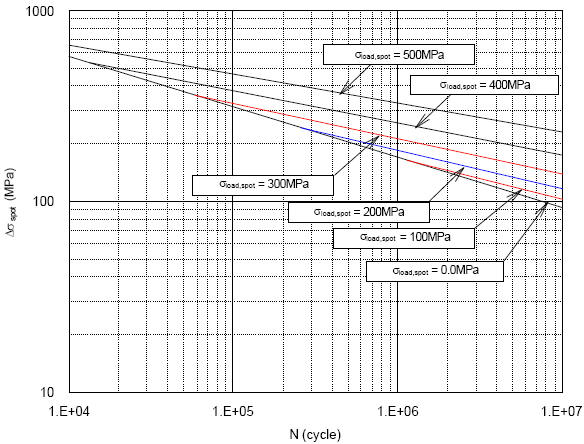

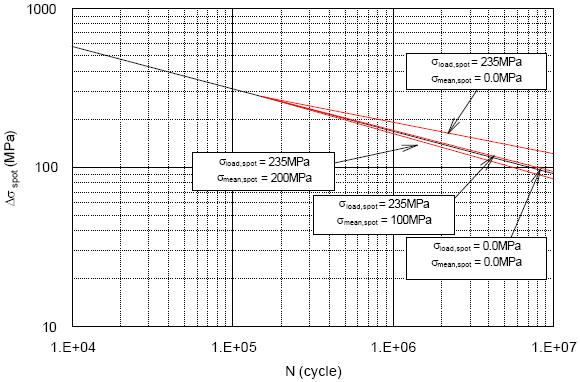

HHI выполнил испытания на усталость при различных условиях постоянной нагрузки для нескольких типичных соединений углового сварного шва в конструкции корабля. Было оценено перераспределение начальных остаточных напряжений сварных швов из-за статического предварительного напряжения. Были выполнены испытания на усталость, чтобы исследовать эффекты перераспределенных остаточных напряжений и среднего напряжения, вызванных статическим нгружением. Основанный на результатах испытания на усталость, HHI получил индивидуально уравнение HD диаграммы зависимости напряжений от числа циклов, которая включает эффекты перераспределенных остаточных напряжений и средних напряжений, вызванных постоянной нагрузкой. HD диаграмма зависимости напряжений от числа циклов сформулирована значениями напряжений проблемных точек, как описано в уравнении (1), и применима для оценки выносливости различных сварных соединений единой кривой усталости. Рис.7 и 8 показывают примеры HD диаграммы зависимости напряжений от числа циклов для различных условий статической нагрузки. Наклон кривой усталости изменяется в зависимости от условий статической нагрузки.

где,

s = среднеквадратическое отклонение log N ( = 0.181)

величина предварительной нагрузки на растяжение

в случае предварительной нагрузки на сжатие

величина среднего напряжения при растяжении

в случае среднего напряжения при сжатии

предел выносливости в состоянии непосредственно после сварки ( = 110.438 MPa)

расчётный предел текучести ( = 235 МПа)

величина концентрации нагрузки при предварительном нагружении (номинальная нагрузка, как правило)

величина концентрации напряжения при статической нагрузке, относящаяся к рассматриваемому условию загрузки

1 Смотрите раздел БЛАГОДАРНОСТИ

Fig.7 HD кривая усталости при различных предварительных нагружениях на растяжение

Fig.7 HD кривая усталости при различных средниях напряжениях с предварительным нагружением на растяжение

3. ДОСТУП ДЛЯ КЛАССИФИКАЦИОННОГО ОБСЛЕДОВАНИЯ

Для обеспечения долговечности конструкций судна следует спланировать удобство проведения обслуживания и ремонта. Успех любой запланированной схемы обслуживания зависит от бдительности инспекторов и своевременного ремонта обнаруженных дефектов. Это может быть достигнуто только при предусмотренной в проекте структуры судна адекватной системы лазов, лестниц и проходов, для эффективного доступа к обследуемым конструкциям.

В проекте HHI танкера класса Suezmax, в основном, в пространстве двойного борта предусмотрено три (3) горизонтальных стрингера. Максимальная высота между смежными стрингерами, равна 5.9 метра, позволяет произвести детальный осмотр с использованием раздвижной алюминиевой лестницы, которая может переноситься и использоваться только двумя (2) инспекторами. Междудонное пространство не имеет преград для доступа, кроме одного (1) ряда бортового стингера, а трехметровая высота двойного дна обеспечивает удобство доступа для осмотра. Размеры вырезов для основных проходов составляют, как минимум, 600 x800 мм, а местами, где это позволяют уровни напряжённости, до 600 x 1 500 мм. Рис. 9 показывает концептуальный проход в проекте структуры.

Рис. 9 Проходы в структуре двойного корпуса для тщательного освидетельствования

4. ПОСЛЕПОСТРОЕЧНОЕ ОБСЛУЖИВАНИЕ

Хотя строитель и вложил максимум усилий в проектно-конструкторские работы для обеспечения наилучшего качества судна, тем не менее Судовладелец столкнётся с мелкими проблемами из-за конструкции корпуса при эксплуатации судна. Поэтому HHI считает возможность эффективного послепостроечного обслуживания столь же важным, как и хорошую проектно-конструкторская работу, а его отдел послепродажного обслуживания призван минимизировать неудобства Судовладельцев, решая проблему как можно скорее.

Помимо обычного гарантированного обслуживания в соответствии с условиями положения Гарантии Качества контракта на постройку, HHI предоставляет своим клиентам “Пожизненное Обслуживание”. Поскольку само название, “Пожизненное Обслуживание”, подразумевает обеспечение клиентов должным обслуживанием в течении всего срока эксплуатации их судов, сюда входит техническое обслуживание, типа обеспечения верфью расчётов, чертежей, информацией от субподрядчиков и т.д. по разумной цене или бесплатно, в зависимости от области запроса. HHI создал многоцелевую базу данных, охватывающую фундаментальные технические данные и информацию обо всех построенных HHI судов, начиная с ее инаугурации в 1973, и планирует расширить свои ресурсы, чтобы соответствовать различным требованиям клиентов.

Другая важная миссия послепостроечного обслуживания - придание стимула соответствующим отделам HHI или его субподрядчикам для улучшения качества их работы и не повторения тех же самых (или подобных) ошибок в последующих проектах. Отдел послепостроечного обслуживания HHI управляет эффективной системой регулярной обратной связи, передавая по крайней мере два раза в месяц важные акты рекламаций конструкторским бюро, цехам и их субподрядчикам. Информация обратной связи включает детали претензии, точку зрения судовладельца на причину отказа, совет по возможному решению и т.д. После оценки информации обратной связи, все получатели должны сообщить в отдел послепостроечного обслуживания каким образом они модифицируют и улучшают свою стандартную практику и мастерство. Все файлы обратной связи хранятся в базе данных HHI и вносят свой вклад в повышение качества построенных HHI судов.

БЛАГОДАРНОСТЬ

Совместному промышленному проекту по оценке степени усталости ‘Плавучих установок для добычи, хранения и отгрузки нефти' выполненному норвежским Веритас под названием ‘FPSO JIP – Fatigue Capacity’ (межотраслевой проект плавучей системы нефтедобычи, хранения и выгрузки - степень усталости). Цель этого проекта - обеспечение данными для получения надежной проектной основы, которая может быть использована для гарантии получения достаточной усталостной прочности плавучих установок добычи, хранения и выгрузки нефти. Это позволит избежать дорогостоящего обслуживания в течение эксплуатации. К межотраслевому проекту присоединились восемнадцать (18) компаний, включая нефтедобывающие компании, классификационные общества, машиностроительные компании, правительственные организации и судостроительные компании. HHI, как участник межотраслевого проекта, выполнил испытания на усталость над небольшими образцами типичного соединения углового сварного шва в конструкции судна для исследования эффекта среднего и остаточного напряжения на усталостную прочность, что является одной из главных задач в межотраслевом проекте.